基本理念;在各个环节消除一切不必要的浪费;提出JIT(即时化)自动化

TPS7大浪费:缺陷、过量生产、等待、额外处理、移动、库存、运输

核心理念:消除浪费,持续改进

精益五则:价值、价值流、流动、拉动、尽善尽美

精益与六西格玛:目标一致(顾客满意、持续改进)、工具互补、管理模式互补

基本理念;在各个环节消除一切不必要的浪费;提出JIT(即时化)自动化

TPS7大浪费:缺陷、过量生产、等待、额外处理、移动、库存、运输

核心理念:消除浪费,持续改进

精益五则:价值、价值流、流动、拉动、尽善尽美

精益与六西格玛:目标一致(顾客满意、持续改进)、工具互补、管理模式互补

精益:通过消除浪费、波动与僵化

减少缺陷和波动、变异,消除浪费

精益与六西格玛的结合

第三节:六西格玛与精益管理的融合

1、什么是精益管理

精益:通过消除浪费、波动与僵化等改善活动,使组织的业务给最终客户带来更多价值的理念;

精益管理:将精益的理念、原则、方法与工具应用于组织日常管理和价值流改善,从而达到优化组织资源配置,以最少的资源实现顾客价值最大化的活动。

2、精益管理-消除浪费、持续改进

浪费一:不创造价值,但在现有技术与生产条件下不可避免的作业内容;

浪费二:不创造价值且可以立即去掉的作业内容;

3、七大浪费

过量生产、等待、额外处理、不必要动作、库存、缺陷、搬运

4、精益管理五原则

正确的确定价值、识别价值流、流动、拉动、尽善尽美

5、精益管理的方法与工具:不是简单的堆砌

价值连续流动:改变生产组织方式,布局改变,单元化生产,减少准备时间……

源头质量控制:防错,检验的功能错验收产品转向识别流程异常并及时纠正,检验与连续的工作流融合,建立问题快速反馈渠道与跟踪系统……

流程稳定性/标准化:5S/6S,TPM,改进流程有效性(缩小波动),作业标准化,高度标准化可视化,建议有效的日常运行机制……

6、精益工具需综合应用逐步深入

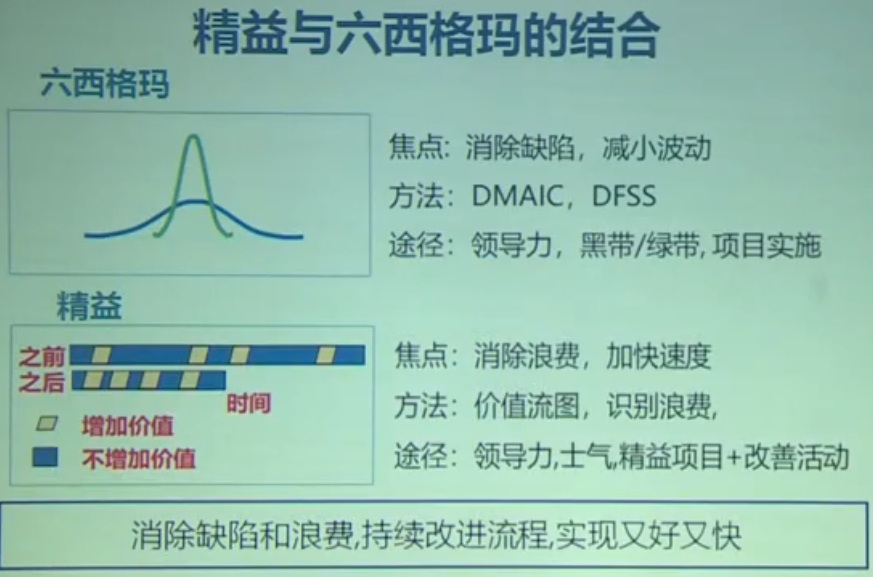

7、精益与六西格玛的结合

六西格玛:

焦点:消除缺陷,减小波动

方法:DMAIC,DFSS

途径:领导力,黑带/绿带,项目实施

精益:

焦点:消除浪费,加快速度

方法:价值流图,识别浪费

途径:领导力,士气,精益项目+改善活动

共同点:

互补之处:

8、关于精益六西格玛

日常管理 现场改进

流程管理 价值流改进

新业务流程 新产品研发设计

战略管理 战略展开

当一个组织中的80%以上的管理者和骨干具有这样的工作素养时,你将会看到管理行为的变化……

共同点

1)聚焦顾客满意

2)聚焦流程的持续改进

互补:

1)六西格玛聚焦减少缺陷和波动/变异——提供了分析和减少缺陷